Co to jest rotomoulding?

Rotomoulding, czyli formowanie rotacyjne, to jedna z technik formowania tworzyw sztucznych. Pozwala ona na uzyskiwanie odlewów o rozmaitych kształtach, zależnych od zastosowanej formy.

Na czym polega rotomoulding? Jak wygląda proces?

Proces rotomouldingu składa się z kilku etapów.

Po zamontowaniu odpowiedniej formy na maszynie (ang. roto machine) do formowania rotacyjnego, zasypuje się ją tworzywem w postaci proszku lub granulatu o wymaganych parametrach fizykochemicznych. Dobór właściwego tworzywa jest niezwykle istotny, ponieważ ma bezpośredni wpływ na jakość i funkcjonalność wyrobu.

Zobacz krótki film o rotomouldingu, na przykładzie produkcji bezzapachowej oczyszczalni biologicznej Bio Easy Flow:

Forma do rotomouldingu składa się z dwóch lub więcej części.

Po umieszczeniu proszku w formie i zamknięciu jej, wjeżdża ona do pieca, gdzie jest wygrzewana w temperaturze około 200 stopni Celsjusza, a tworzywo przechodzi w stan płynny.

Czas nagrzewania jest różny dla różnych form.

Im większy (cięższy) element, tym dłuższy czas wygrzewania tworzywa. Wewnątrz pieca forma jest w ciągłym ruchu obrotowym w dwóch osiach, aby stopione tworzywo równomiernie rozprowadziło się wewnątrz formy.

Po zakończeniu fazy nagrzewania następuje faza chłodzenia, w której odlew ulega usztywnieniu.

Po zakończeniu fazy studzenia, forma jest otwierana, a wyprodukowany element - wyciągany i poddawany dalszej obróbce.

Do czego wykorzystuje się rotomoulding?

Rotomoulding wykorzystuje się przy produkcji wyrobów z tworzyw sztucznych

Ta technologia znalazła szerokie zastosowanie w przeróżnych branżach - formowaniem rotacyjnym produkuje się z tworzyw sztucznych zabawki, zbiorniki na deszczówkę, zbiorniki na szambo, olej opałowy i napędowy, AdBlue , korpusy, półprodukty budowlane, pokrywy do szamba, a nawet umywalki do toalet przenośnych.

To tylko wąski ułamek zastosowań - w praktyce ograniczeniem jest pomysłowość i maksymalny rozmiar elementu.

Zdjęcie: Sposób łączenia form - przedmioty produkowane w technologii rotomouldingu.

Rotomoulding jako źródło monolitycznych zbiorników

Zbiorniki z tworzyw sztucznych na szambo, oczyszczalnie przydomowe i deszczówkę formowane z tworzywa sztucznego jako monolityczny odlew mają przewagę nad zbiornikami składanymi z kilku elementów, ponieważ nie są tak podatne na rozszczelnienie.

Przydomowe oczyszczalnie ścieków HABA również są produkowane metodą rotomouldingu, gdzie duży nacisk kładziony jest właśnie na szczelność oraz wytrzymałość zbiornika.

Czy trzeba mieć własną maszynę, żeby produkować za pomocą rotomouldingu?

Ogromne nakłady inwestycyjne

Uruchomienie produkcji krótkich serii przedmiotów technologią rotomouldingu może być nieopłacalne, z uwagi na względnie wysoki koszt produkcji formy (koszt początkowy).

Jeżeli doliczymy do tego koszt zakupu maszyny, zorganizowania infrastruktury, montażu, przygotowanie procesu produkcyjnego, testowania i uczenia się oraz surowca zmarnowanego na testy wyrobów, to zakup własnej maszyny będzie wiązał się z ogromnym ryzykiem straty pieniędzy na całym przedsięwzięciu.

Odlewanie rotacyjne niestety jest procesem silnie powiązanym z bardzo wysokimi nakładami inwestycyjnymi na zorganizowanie niezbędnej infrastruktury, co dla wielu jest barierą nie do przyjęcia.

Minimalizowanie ryzyka w niepewnych czasach

Zwłaszcza w tak niepewnych czasach jak dzisiaj, szczególnie atrakcyjne staje się wykorzystanie cudzych mocy przerobowych i zlecanie usług rotomouldingu tym, którzy już ponieśli ogromne nakłady inwestycyjne.

Zamówienie gotowego odlewu przedmiotów na zewnątrz drastycznie obniża ryzyko biznesowe i w razie potrzeby umożliwia klientom szybkie przebranżowienie się.

Komu można zlecić formowanie rotacyjne tworzyw sztucznych?

Rotomoulding tworzyw sztucznych najlepiej jest zlecić specjalistycznej firmie zajmującej się tą dziedziną od lat, posiadającej niezbędne doświadczenie, zaplecze infrastrukturalne oraz kadrowe.

Na początku należy upewnić się, czy rozmiar maszyny będzie odpowiadał gabarytom rotowanych przedmiotów oraz sprawdzić jej dostępność w dłuższym horyzoncie czasowym (aby zminimalizować ryzyko przestojów i opóźnień).

Prawdziwa wiedza dotycząca technologii formowania rotacyjnego jest kluczowa, aby szybko i efektywnie zrealizować produkcję wyrobów dla klientów.

Różne tworzywa sztuczne mogą bowiem różnie zachowywać się w procesie formowania i mieć różne właściwości użytkowe.

Jakość gotowego wyrobu jest ściśle związana z jakością użytego tworzywa, odpowiednim projektem formy i właściwą obróbką cieplną. Doświadczenie operatorów jest tutaj nieocenione.

Kiedy rotomoulding u firmy zewnętrznej się opłaca?

Z czego wynika opłacalność

Formowanie rotacyjne tworzywa sztucznego przez firmę zewnętrzną opłaca się szczególnie przy produkcji wyrobów średnio oraz wysokomarżowych, jednorazowych dużych serii lub też powtarzalnych, średniej wielkości serii produktów.

Ważne jest to, aby szacowany dochód ze sprzedaży z nawiązką pokrył koszty przygotowania procesu produkcyjnego (głównie chodzi o formę do odlewania oraz wykonanie niezbędnych testów jakościowych).

Korzyści z outsourcingu

Usługi rotoformowania pozwalają na stosunkowo szybkie wdrożenie na rynek gotowego produktu, zanim ktoś inny zrobi to przed nami.

Przy szybkich projektach biznesowych czas jest krytyczny dla zyskowności całego przedsięwzięcia, dlatego tutaj nie można sobie pozwolić na tracenie dużej ilości czasu na rozruch produkcji, bo oznaczałoby to stratę wielu potencjalnych klientów.

Ile kosztuje rotomoulding usługowy?

Cena zależy od gabarytów detalu oraz wielkości zamówienia i zaczyna się od kilkudziesięciu złotych za sztukę.

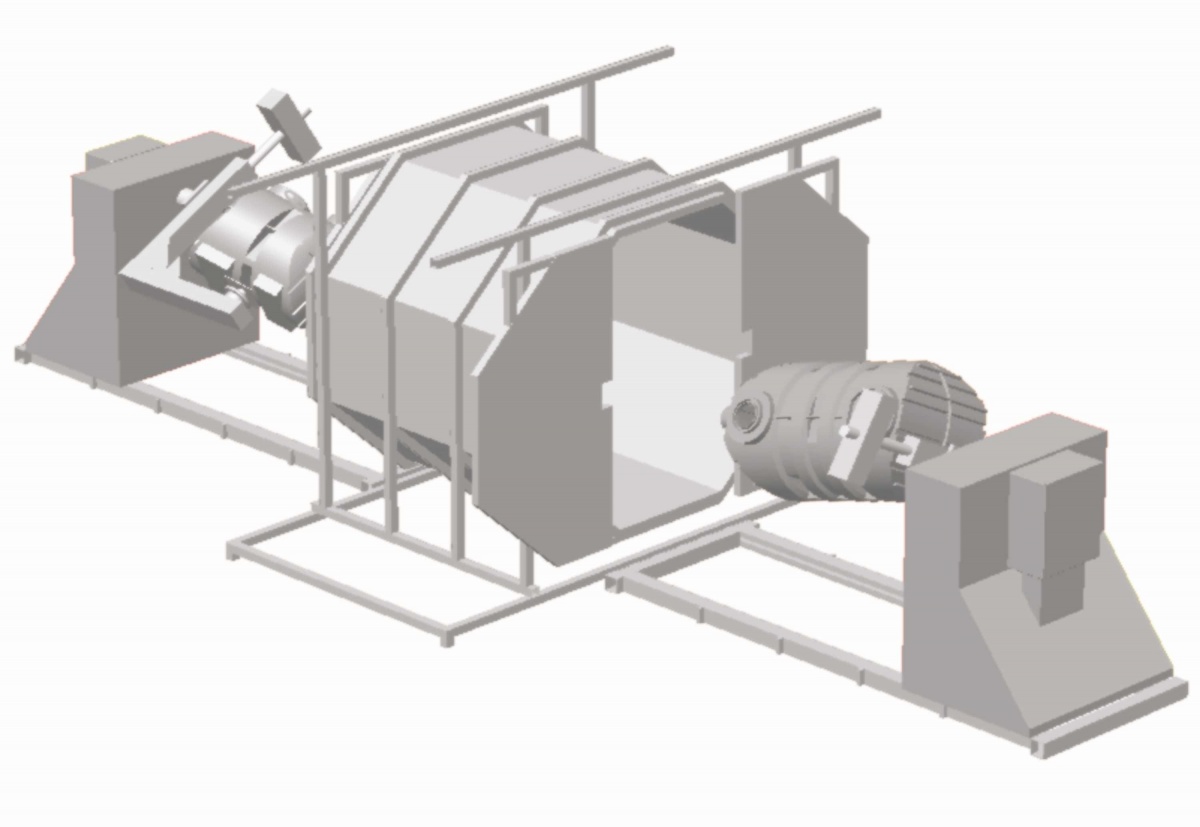

Maszyna do rotomouldingu (ang. roto machine)

Gdzie zamówić formowanie rotacyjne?

Jeżeli szukasz wiarygodnego i przewidywalnego partnera biznesowego, któremu mógłbyś zlecić rotomoulding, to skontaktuj się z nami.

HABA Engineering oferuje usługi rotomouldingu, posiada wieloletnie doświadczenie oraz niezbędne zaplecze infrastrukturalne wraz z przestrzenią magazynową. Jesteśmy partnerem do rotomouldingu dla pomysłowych firm.

Zalety i wady rotomouldingu

Zalety:

- Dowolność kształtów, które możemy produkować

- Monolityczne odlewy są szczelniejsze niż wieloczęściowe

Wady:

- Stosunkowo długi czas produkcji i przezbrojenia: zwykle około 45-60 minut, a w przypadku małych elementów - około 20 minut

- Wysokie koszty błędów i awarii podczas produkcji - potrzebna doświadczona załoga